Sauber verzahnt

Als Mitnehmerkomponenten übertragen Lamellenträger das Drehmoment vom Getriebe in den Antriebsstrang. Was leicht klingt, ist doch in der Fertigung hoch komplex. Bei Lamellenträgern ist – wie bei allen Getriebeteilen – höchste Präzision und technische Sauberkeit gefragt. Die komplexen Zahnprofile werden nicht ausschließlich tiefgezogen. Falls sinnvoll, kommen ausgeklügelte Rollwerkzeuge im Stanzprozess zum Einsatz. Diese werden speziell für diese Anwendung im eigenen Werkzeugbau angefertigt. Unsere hochinnovative Linienfertigung erlaubt uns, diese Qualitätsniveaus zu garantieren und dennoch eine wirtschaftliche Fertigung zu gewährleisten – inzwischen in Millionenauflage. Auch spezielle Lamellenträger mit Naben und Hohlrädern stellen für uns keine Herausforderung dar, dank unserer ausgereiften Baugruppenfertigung.

Seit Generationen bewährt

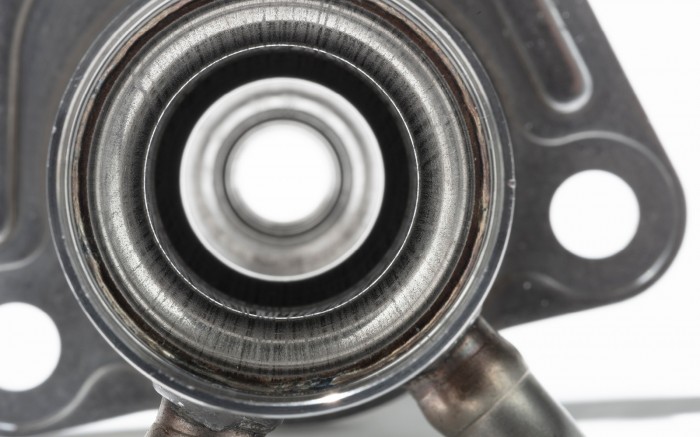

Die Erfolgsgeschichte unserer Bremskolben begann 1994 mit der Entwicklung des ersten Tiefziehkolbens, der den gängigen Graugusskolben ersetzte. Dank der massiven Kosten- und Gewichtseinsparungen wurden unsere Bremskolben schnell zu einer nachhaltigen Erfolgsgeschichte.

Inzwischen fertigt Erdrich Tiefziehkolben in der vierten, stetig verbesserten Generation. Das Kolbenportfolio umfasst Durchmesser von 36 bis 66 mm für Vorder- und Hinterachsanwendungen. Alle Kolben sind auf ein minimales Gewicht bei maximaler Festigkeit optimiert, dank unserer optimierten Tiefziehverfahren. Nicht umsonst sind wir seit Generationen und bis heute einer der weltweit führenden Hersteller von Metall-Bremskolben mit fünf hochautomatisierten Fertigungslinien in vier weltweiten Produktionsstätten und einer Kapazität von ca. 40 Mio. Kolben pro Jahr.

Inzwischen fertigt Erdrich Tiefziehkolben in der vierten, stetig verbesserten Generation. Das Kolbenportfolio umfasst Durchmesser von 36 bis 66 mm für Vorder- und Hinterachsanwendungen. Alle Kolben sind auf ein minimales Gewicht bei maximaler Festigkeit optimiert, dank unserer optimierten Tiefziehverfahren. Nicht umsonst sind wir seit Generationen und bis heute einer der weltweit führenden Hersteller von Metall-Bremskolben mit fünf hochautomatisierten Fertigungslinien in vier weltweiten Produktionsstätten und einer Kapazität von ca. 40 Mio. Kolben pro Jahr.

Der ausgleichende Faktor im Fahrwerk

Unsere Fahrwerkslenker stützen die im Fahrbetrieb auftretenden statischen und dynamischen Kräfte und Momente aus dem Radträger am Achsträger ab. Die von uns als Blechumformteile entwickelten Bauteile heben sich gegenüber Alu-Schmiedelenker mit ähnlicher Geometrie in der Regel durch sehr deutliche Gewichts- und Kostenvorteile ab – sämtliche Anforderungen bezüglich Fahrsicherheit und Fahrdynamik werden gleichermaßen erfüllt.

Als Spezialist für Fahrwerkslenker können wir alle für die Entwicklung notwendigen Schritte, einschließlich Auslegung, Simulation und Absicherung, inhouse abbilden – dies macht uns zu einem kompetenten Entwicklungspartner auf diesem Gebiet.

Fahrwerkslenker werden in unseren Werken in China, USA und Deutschland in Serie produziert.

Als Spezialist für Fahrwerkslenker können wir alle für die Entwicklung notwendigen Schritte, einschließlich Auslegung, Simulation und Absicherung, inhouse abbilden – dies macht uns zu einem kompetenten Entwicklungspartner auf diesem Gebiet.

Fahrwerkslenker werden in unseren Werken in China, USA und Deutschland in Serie produziert.

Wenn der Sitz zum Schutzengel wird

Die Anti-Whiplash-Baugruppe wird auf der Sitzschiene verschweißt. Ein energieabsorbierendes Element dämpft vertikale Kräfte im Falle eines Aufpralls, um die Fahrzeuginsassen zu schützen. Kein Wunder also, dass bei dieser sicherheitskritischen Baugruppe größte Sorgfalt und die gesamte Bandbreite unserer fertigungstechnischen Kunst gefordert ist. Verbaut werden 4 Stanzteile, Feinschneidteile sowie ein Folgeverbund-Bauteil. Diese werden unter anderem gehärtet, bürstentgratet und lasergeschweißt. So wird aus 7 Einzelteilen eine hochkomplexe Nietbaugruppe. Am Ende wird die Baugruppe direkt in die entsprechende Kundenendverpackung verpackt. Durch den DMC-Code, den Alpha-Numerischen Code und das SAP-System, ist die volle Rückverfolgbarkeit des Bauteils gegeben.

Bleibt kühl, wenn’s heiß wird

Das Dosiermodul dient als Kühlkörper für die AdBlue Einspritzdüse bei Dieselmotoren. Unsere Dosiermodule tragen durch ihre Kühlfunktion zum Erreichen eines geringeren Stickoxid-Ausstoßes bei. Diese anspruchsvolle Lösung für ein hochbrisantes Problem wurde mit hohem Entwicklungsaufwand in Kundenkooperation entwickelt. Die große Herausforderung war: Wie schafft man es, ein hitzebeständiges (bis 800°C), absolut dichtes, wärmeableitendes Bauteil herzustellen, das an die Abgasanlage angeschraubt werden kann und dazu noch wirtschaftlich herstellbar ist? Geht nicht? Gibt’s bei uns nicht!

So entstand in einem neuartigen Edelstahltiefziehverfahren in Verbindung

mit Laserschweißen unser Dosiermodul - zum Nutzen der Umwelt.

So entstand in einem neuartigen Edelstahltiefziehverfahren in Verbindung

mit Laserschweißen unser Dosiermodul - zum Nutzen der Umwelt.

Mit Hochleistung in Richtung Zukunft

Das Aluminium-Gehäuse findet Anwendung in einer Hybrid-Getriebesteuerung.

Im Bereich der Hochleistungselektronik werden höchste Ansprüche an Sauberkeit und Dichtheit gestellt. Der Mix aus engen Platzverhältnissen im Fahrzeug und effektiver Wärmeableitung erfordert komplexe Umformprozesse, die vor der Umsetzung berechnet, simuliert und mit Prototypen erprobt werden müssen. Die hochpräzisen Aluminiumgehäuse werden durch den gesamten Fertigungsprozess, vom Tiefziehen übers Reinigen bis hin zum Silikonieren, mit größter Sorgfalt behandelt. Die Umsetzung dieser hohen Ansprüche setzen wir auf effizienten, für das Produkt zugeschnittenen Montageanlagen um.

Im Bereich der Hochleistungselektronik werden höchste Ansprüche an Sauberkeit und Dichtheit gestellt. Der Mix aus engen Platzverhältnissen im Fahrzeug und effektiver Wärmeableitung erfordert komplexe Umformprozesse, die vor der Umsetzung berechnet, simuliert und mit Prototypen erprobt werden müssen. Die hochpräzisen Aluminiumgehäuse werden durch den gesamten Fertigungsprozess, vom Tiefziehen übers Reinigen bis hin zum Silikonieren, mit größter Sorgfalt behandelt. Die Umsetzung dieser hohen Ansprüche setzen wir auf effizienten, für das Produkt zugeschnittenen Montageanlagen um.

Wir machen den Deckel drauf

Unsere Deckel und Böden dienen als Abdeckungen für Steuergeräte, die als elektronische Komponenten für die Steuerungen und Regelungen im Automobil verantwortlich sind. Bisher meist im Druckgussverfahren hergestellt, bieten wir die leichte, kostengünstige Lösung. Dabei beherrschen wir die Extremumformung schwierigster Geometrien mit Aluminium und verzinkten Blechen. Höchste Maßhaltigkeit und Anforderungen an die Sauberkeit sind dabei eine Selbstverständlichkeit für uns. Je nach Anforderung werden Bauteile gereinigt, unter Reinraumbedingungen gekennzeichnet und luftdicht verpackt.