čisté ozubení

Jako součásti pohonu přenášejí nosiče disků točivý moment z převodovky do hnacího ústrojí. To, co zní jednoduše, je ve výrobě velmi složité. Stejně jako u všech převodových dílů je u lamelových podpěr vyžadována nejvyšší přesnost a efektivní technologie. Složité profily zubů jsou nejen hluboce tažené. Tam, kde to pomáhá, se v procesu děrování používají důmyslné válcovací nástroje. Ty jsou pro tuto aplikaci vyrobeny speciálně v naší vlastní nástrojárně. Naše vysoce inovativní liniová výroba nám umožňuje zaručit tyto úrovně kvality a stále zajistit ekonomickou výrobu - nyní v milionech. Dokonce i speciální lamelové podpěry s náboji a dutými převody pro nás díky naší sofistikované výrobě komponentů nepředstavují výzvu.

Osvědčené pro generace

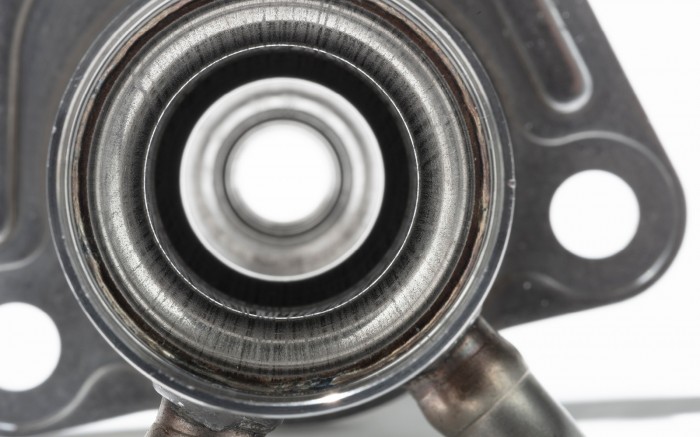

Příběh úspěchu našich brzdových pístů začal v roce 1994 vývojem prvního hluboce taženého pístu, který nahradil standardní píst z šedé litiny. Díky obrovské úspoře nákladů a hmotnosti se naše brzdové písty rychle staly trvalým úspěchem. Od té doby Erdrich neustále vylepšuje své hluboce tažené písty, které jsou nyní ve své čtvrté generaci. Naše portfolio pístů pokrývá průměry od 36 do 66 mm pro aplikace na přední a zadní nápravu. Všechny písty jsou optimalizovány na minimální hmotnost a maximální pevnost díky našemu optimalizovanému procesu hlubokého tažení. Ne nadarmo jsme se po generace stali jedním z předních světových výrobců kovových brzdových pístů s pěti vysoce automatizovanými výrobními linkami ve čtyřech výrobních závodech po celém světě a kapacitou přibližně 40 milionů pístů ročně.

Vyvažovací faktor v podvozku

Naše ramena náprav podvozku tlumí přenos v provozu se vyskytujících statických a dynamických sil a momentů vycházejících z náboje kola umístěného na nosníku nápravy. Produkty této řady, vyvinuté jako lisované díly z válcovaných ocelových plechů, se odlišují od všeobecně vyráběných z hliníku kovaných ramen náprav, s podobnou geometrií, zpravidla velmi významnými přednostmi z hlediska hmotnosti a nákladů. To vše při udržení špičkových vlastností a požadavků na bezpečnost a dynamiku jízdy. Ramena podvozkových náprav jsou sériově vyráběna v našich závodech v Číně, USA a Německu.

Když se sedadlo stane andělem strážným

Sestava Anti-Whiplash je přivařena k kolejnici sedadla. Prvek pohlcující energii tlumí vertikální síly v případě nárazu, aby ochránil cestující ve vozidle. Není tedy žádným překvapením, že tato bezpečnostně důležitá sestava vyžaduje maximální péči a celou škálu našich výrobních technických dovedností. Používají se čtyři vylisované díly, vyřezávané díly a návazná složená součástka. Jsou mimo jiné tvrzené, odhrotované a laserově svařované. Tím se ze sedmi jednotlivých dílů stává vysoce složitá nýtovaná sestava. Přes tyto náročné požadavky je výroba plně automatizovaná. Robot zabalí sestavu přímo do odpovídajícího finálního obalu pro zákazníka. Kód datové matice (DMC), alfanumerický kód a systém System Application Product (SAP) zajišťují úplnou sledovatelnost komponentů.

Udržuje chlad, když se zahřeje

Dávkovací modul slouží jako chladič pro vstřikovací trysku AdBlue v dieselových motorech. Díky své funkci chlazení pomáhají naše dávkovací moduly snižovat emise oxidů dusíku. Ve vývoji tohoto sofistikovaného řešení vysoce výbušného problému bylo ve spolupráci se zákazníky vynaloženo velké úsilí. Hlavní výzva byla: jak lze vyrobit tepelně odolnou (do 800 ° C), zcela utěsněnou, teplo rozptylující součást, kterou lze přišroubovat k výfukovému systému a lze ji vyrobit také ekonomicky? Nemůžeš? U nás nic takového neexistuje! Takto byl náš dávkovací modul vyvinut pro nový typ procesu hlubokého tažení nerezové oceli v kombinaci s laserovým svařováním - ve prospěch životního prostředí.

Vysoký výkon pro budoucnost

Pouzdro DCDC se používá v systému řízení hybridního přenosu.

V oblasti vysoce výkonné elektroniky jsou kladeny nejvyšší nároky na čistotu a těsnost. Kombinace omezeného prostoru ve vozidle a účinného rozptylu tepla vyžaduje složité tvářecí procesy, které je třeba před zahájením výroby vypočítat, simulovat a otestovat s prototypy. Vysoce přesná hliníková pouzdra jsou ošetřována s maximální péčí během celého výrobního procesu, od hlubokého tažení až po čištění a silikonizaci. Realizujeme tyto vysoké požadavky na efektivní montážní systémy šité na míru produktu.

V oblasti vysoce výkonné elektroniky jsou kladeny nejvyšší nároky na čistotu a těsnost. Kombinace omezeného prostoru ve vozidle a účinného rozptylu tepla vyžaduje složité tvářecí procesy, které je třeba před zahájením výroby vypočítat, simulovat a otestovat s prototypy. Vysoce přesná hliníková pouzdra jsou ošetřována s maximální péčí během celého výrobního procesu, od hlubokého tažení až po čištění a silikonizaci. Realizujeme tyto vysoké požadavky na efektivní montážní systémy šité na míru produktu.

Pokrýváme všechny základny

Naše kryty a základny slouží k ochraně řídicích jednotek, které jako elektronické součástky odpovídají za řízení chodu automobilu. Dosud byly většinou vyráběny tlakovým litím; nabízíme lehké a nákladově efektivní řešení. Zvládli jsme extrémní tvarování nejobtížnějších geometrií pomocí hliníku a pozinkovaného plechu. Nejlepší možná přesnost rozměrů a nejvyšší standardy z hlediska čistoty jsou pro nás samozřejmostí. V závislosti na konkrétních požadavcích jsou součásti čištěny, označeny za podmínek čistého prostoru a utěsněny ve vzduchotěsném obalu.